硬质合金刀具材料元素成份及涂层 品控解决方案(上)

发表于 2018-03-02 15:24

方案的背景和来源

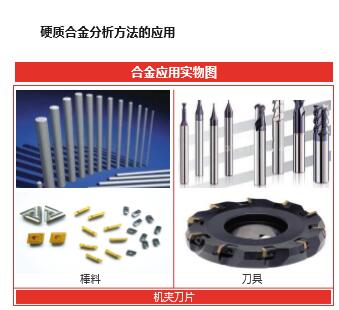

在目前机械制造行业中,硬质合金刀具广泛应用于各种加工产线(车、铣、钻、铰、镗等全面使用);在刀具供应链中,从原材料烧结成型、刀具磨制、外覆涂层,到机加使用、现场管理,都面临整体品质层层管控的问题。

其中刀具的元素成分含量(钴Co、碳化钨WC、钛Ti、钽Ta、铌Nb等)直接影响刀具的使用寿命和切削性能,属重点首要管控环节。

对于刀具的元素成分含量检测,现有检测手段都有前处理时间长、检测仪器昂贵、需专业操作人员、会产生检测耗材及废弃物、属破坏性检测等问题;只能采取抽检方式,无法杜绝漏检、误检的隐患。

因此,迫切需要一种精度可靠、快速无损、经济简便的检测技术手段,以满足更高的抽检率,甚至达到全检的目标要求。

以现代物理学原理为基础,融合计算机算法软件系统的X荧光分析技术,能够较全面地解决以上问题。

合金分析就是以某种特定的分析方法来分析合金元素成份/含量以及合金牌号

◆电感耦合等离子体放射光谱(ICP-AES);

◆电感耦合等离子体质谱仪(ICP-MS);

◆原子吸收光谱(AAS);◆湿法分析直读光谱(OES);

◆X-射线荧光光谱法(XRF)。传统成分分析方法存在以下缺点

◆仪器购置成本高(包括必备的辅助设备);

◆检测时间较长(一个金属样品的前处理溶解就需要2~3小时);

◆对操作人员要求较高,人为误差较大(比如含量为30%的某元素溶解后稀释测量,可能会引入0.5%~2%的误差);

◆对环境的影响较大(废液处理);

◆破坏性测试,无法复原测试样品,不可追溯(以次充好时有发生)。XRF相对于传统分析方法的优点

◆仪器购置成本低,无后期耗材;

◆检测时间短(20s即可出定性结果,2~3分钟即可完成精确定量);

◆不需要专业技术人员即可操作,无需专门制样,即时分析;

◆环保、安全(无任何耗材及废弃物);

◆无损检测,一个样品可重复多次测试(杜绝以次充好的唯一方法);

◆检测精度高(常量分析可达±0.1%,痕量分析可达几个ppm)。

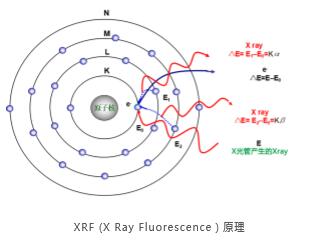

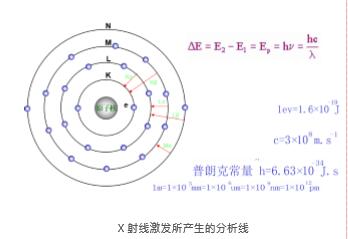

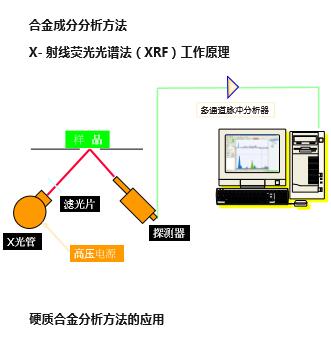

XRF分析方法

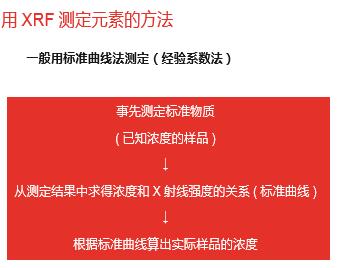

◆经验系数法:依据一组标样,根据所给出的组分参考值和测得强度,使用线性或非线性回归的方法得出影响系数的定量方法。经验系数法的特性:

◆需要一定数量的标样,标样之间无相关性;

◆拟合曲线适用于标样所涵盖的较小的含量区间;

◆测试结果主要依赖标样的标称值。

基本参数法(即FP法)

◆与经验系数法对应的另一种重要的定量算法;

◆基于XRF的基本原理进行定量计算的方法;

◆依据严格的理论计算对基体吸收或增强效应进行准确地校正;

◆不再依赖于大量的标样,只要一至两个含量准确的标样,即可得到非常准确的定量计算结果;

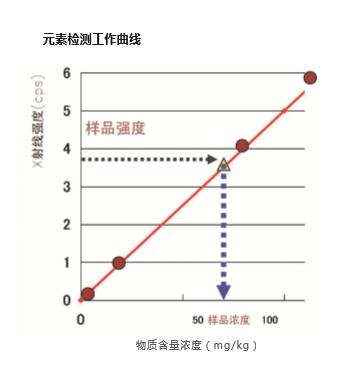

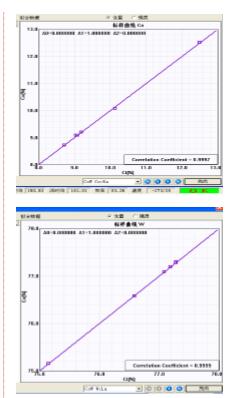

◆判断来源于即使采用大量的标样来印证,最后得到的所有的标样点都很好地分布在一条直线上。分析软件在硬质合金分析上的应用:

◆与经验系数法对应的另一种重要的定量算法;

◆基于XRF的基本原理进行定量计算的方法;

◆依据严格的理论计算对基体吸收或增强效应进行准确地校正;

◆不再依赖于大量的标样,只要一至两个含量准确的标样,即可得到非常准确的定量计算结果

◆判断来源于即使采用大量的标样来印证,最后得到的所有的标样点都很好地分布在一条直线上。分析软件在硬质合金分析上的应用W和Co工作曲线(可以看出强度和浓度有很好的线性关系)。

品质控制与成本控制并重

品质与成本控制是任何企业都不可回避的两大环节,通过降低成本、稳定品质带来的持续竞争力的提升,是所有企业永恒的追求

因而,在管控品质的同时兼有控制成本的功能,无疑是多数企业所期盼的。

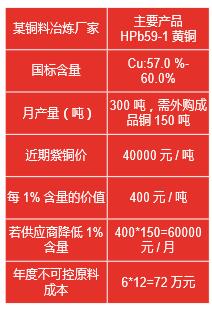

成本控制举例

什么方法能达到成本控制目标呢?

◆由此看出,仅以供应商送交的铜合金原料含量降低1%计算(绝大多数企业没有设置有效验收方法和手段),若该企业无自检手段,每年可能由此产生的不受控成本支出约70万元。

◆若产量更大、原料价格更高,则实际产生的不受控成本支出将更多。

◆其他任何原材料的成分(尤其是含有金、银、铜、镍、钼、钴或稀土元素等贵重金属的合金原料或成品),都可借助XRF仪器来进行有效控制。

镀层测厚应用

评论 (1人参与)

最新评论

这种检测设备对外检测铣刀材料怎么收费?